Wir verwenden täglich Cloud-Produkte um Bilder und Informationen zu teilen. Das ist quasi Alltag zu Hause und im Büro. Wie sieht es aber in der Produktion aus? Welche Vorteile könnte dort die neue Technologie bei der Optimierung der Produktionsprozesse bringen? Und funktionieren Manufacturing Execution Systeme zur Werkerführung, Maschinenanbindung, Planung und Analyse in der Cloud auch schnell und zuverlässig?

Lassen wir uns dazu die Antworten von einem Kunden geben, der erfolgreich ein neue Fabrik in Betrieb genommen hat.

Smart Press Shop hat sich auf die Herstellung von Karosserieteilen spezialisiert und wollte eine nahtlose Integration zwischen Shop Floor und Top Floor. Im Gespräch verraten uns Hendrik Rothe, Geschäftsführer von Smart Press Shop, und Timo Böhm, der Projektmanager, ob und wie diese Durchgängigkeit erreicht wurde.

- Herr Rothe Können Sie uns mehr über den Smart Press Shop verraten? (https://www.smartpress.shop)

Porsche und Schuler haben ein Joint Venture zur Herstellung von Karosserieteilen gegründet, welches als eigenständiges Unternehmen operiert, ein neuer Lieferant am Markt und dabei herstellerunabhängig.

Die Anlage, die jetzt in Halle an der Saale in Betrieb geht, entsteht auf einem 13 Hektar großen Grundstück, nahe Leipzig und wird mehr als 100 Mitarbeiter beschäftigen.

Ziel dieser Kooperation ist es, mit modernster Technik und maximaler Digitalisierung des Fertigungsprozesses, das Modernste Presswerk der Welt aufzubauen.

Wir sind absolut von unserem Konzept überzeugt und glauben damit auch Potentiale für andere Presswerke, aber auch für unsere Kunden zu generieren.

- Herr Böhm Was waren die Herausforderungen bei der Digitalisierung?

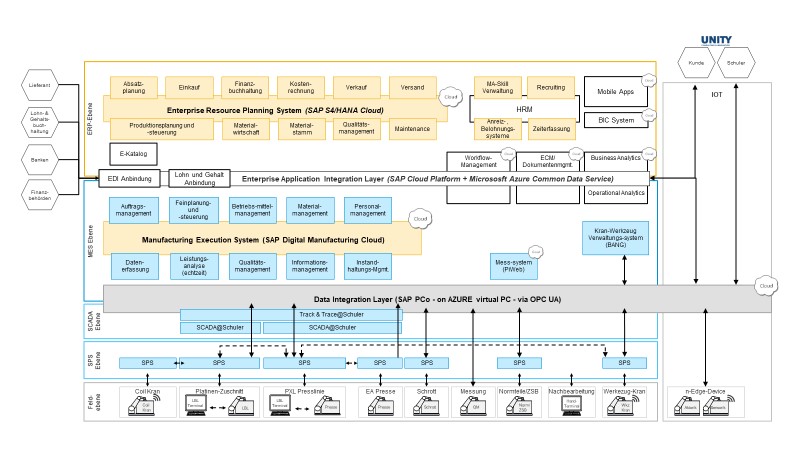

Mithilfe der innovativen IT- und OT-Architektur können alle Press-Produkte mit den Track & Trace-Anwendungen jederzeit detailliert rückverfolgt werden. Inklusive des aktuellen Produktzustandes und der Historie, vom Schuler Pressen Track&Trace zum SAP Digital Manufacturing Cloud Track&Trace zum gesamten E2E Prozess Track&Trace. Qualitäts-, Logistik- und Wartungsprozesse werden digital unterstützt und ermöglichen eine papierlose Produktion. Die Anlagen werden neben der Produktion auch für Wartungs- und Qualitätsaufgaben eingeplant. Alle Geschäftsprozesse werden durch ein zentrales Dokumentenmanagement- und Workflow-System unterstützt. Die IT-Sicherheit ist als Network-as-a-Service-Lösung mit einer cloudbasierten Plattform abonniert.

Die digitale Herausforderung für Smart Press Shop ist die Verknüpfung von kaufmännischen, logistischen, Qualitäts-, Wartungs- und Produktionsprozessen, die oft in verschiedene Disziplinen getrennt sind. Erreicht wird dies mit einer voll digitalisierten und flexiblen IT-Infrastruktur in der Produktionsstätte. Um dieses Ziel zu erreichen, werden alle Datenpunkte konsequent über IIoT vernetzt und die Datenverarbeitung wird mit einer Cloud-First-Strategie abgewickelt. Dies garantiert flexible Geschäftsmodelle, wie Plattform as a Service (PaaS), Netzwerk as a Service (NaaS) und Software as a Service (Saas), je nach den tatsächlichen Abläufen und Bedürfnissen des Unternehmens. Dies führt zu einem maximalen Produktionsoutput, einer vollständigen Transparenz aller Geschäfts- und Produktionsabläufe und einer Einsparung von Ressourcen. Durch die schnelle Entwicklung weiterer Funktionen und dem Vorteil häufiger Updates sind wir auch immer auf der aktuellsten IT-Lösung.

- Herr Rothe Was waren Ihre Anforderungen bei der Softwareauswahl?

Wir suchten nach einer modernen, 100% Cloudbasierten-Lösung für unsere IT. Die SAP Digital Manufacturing Cloud hat uns am Ende mit ihrer zukunftsorientierten Cloud-Architektur und modernen Benutzeroberfläche überzeugt. Wir wissen auch zu schätzen, dass SAP die Digital Manufacturing Cloud schnell weiterentwickelt und um weitere spannende Funktionen erweitern wird. Entscheidend für mich war auch, dass wir von den regelmäßigen Updates profitieren und somit immer mit dem aktuellsten verfügbaren System arbeiten werden.

- Herr Böhm Was sind Ihrer Meinung weitere Vorteile?

Das gesamte SAP-System – von ERP bis zum Shop Floor - wird in der SAP S/4HANA Cloud ausgeführt, lokale Installationen sind nicht erforderlich. Der Smart Press Shop möchte auch so wenig wie möglich internes IT-Personal. Syntax wird die Anwendung als Managed Service betreiben.

Und, die Softwarelösungen SAP S/4HANA Cloud und SAP Digital Manufacturing Cloud aus einer Hand machen es in der Umsetzung und im Projekt erheblich einfacher.

5. Herr Böhm fragt Herr Minge, COO Digital Manufacturing and IIoT Engineering SAP SE: Herr Minge, wie sehen Sie die Vorteile? Welche Ziele verfolgt SAP im Bereich Manufacturing?

Wir haben eine klare Cloud-Strategie bei SAP. Dies schließt explizit unsere Manufacturing-Lösungen mit ein. Der reibungslose Go-Live von Smart Press Shop, komplett in der Cloud, untermauert unsere Strategie. Unsere Kunden erwarten ein breites Portfolio an betriebswirtschaftlichen Prozessen, die unterstützt werden, zusätzlich Flexibilität, Innovationsführerschaft sowieso, und volle horizontale und vertikale Integration, Ausfallsicherheit und Skalierungsfähigkeiten. Wir wollen die digitale Geschäftstransformation unserer Kunden für die diskrete Industrien und die Prozessindustrie beschleunigen. Durch die Einbettung von industriellem IoT und Intelligenz in Fertigungsabläufe und Lieferkettenprozesse der gesamten Supply Chain ermöglichen wir agile, resiliente und hoch autonome Fertigungs-, Logistik- und Qualitätssysteme.

6. Herr Rothe: Was waren Ihre Business Anforderungen?

Ich wollte eine Smarte Fabrik, mit papierlosen Abläufen, einem vollautonomen Rüstprozess mit automatischer Bereitstellung der Presswerkzeuge, der die wettbewerbsfähige Produktion kleiner Chargen ermöglicht. Dazu volle Transparenz in allen betrieblichen Abläufen d.h. alle Vorgänge sind Auftragsgesteuert und maximal digital unterstützt.

Des Weiteren wollte ich eine volle und durchgängige Nachverfolgbarkeit, vom Rohmaterial bis zu jedem einzelnen Pressteil. Natürlich muss die Fabrik auch nachhaltig sein. Durch den Einsatz von leichteren Werkzeugen sparen wir zum Beispiel CO² und wir arbeiten mit 100% grünem Strom und Gas.

- Herr Böhm: Was ist für Sie ein Highlight des Projektes und der Lösung, sowohl betriebswirtschaftlich als auch architektonisch?

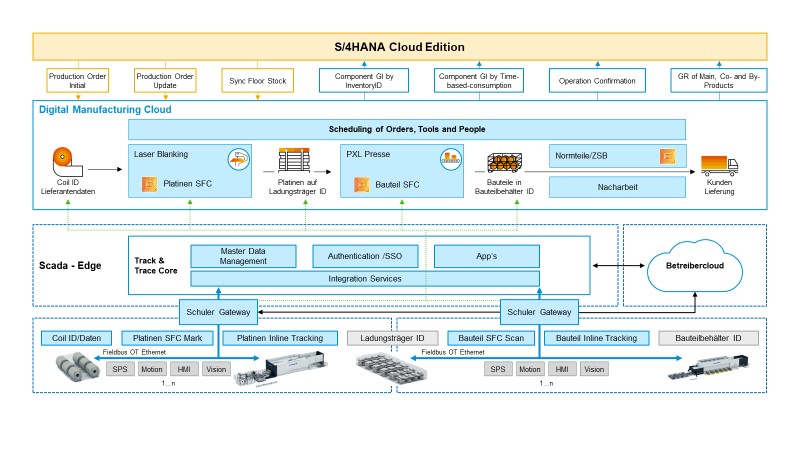

Für mich ist das nahtlose Zusammenspiel zwischen dem ERP Layer mit SAP Cloud Application Services for SAP S/4HANA Cloud, essentials edition und dem Shop Floor Layer mit der SAP Digital Manufacturing Cloud zur Umsetzung der von Herrn Rothe gewünschten Nachverfolgbarkeit ein klares Highlight. Wir fangen mit einem „smarten Coil“ und einer „Coil ID“ an, daraus werden im Platinenzuschnitt mit Hilfe der modernsten Laserschneidanlage der Firma Schuler bereits einzelne SAP Shop Floor Control Objekte, also Bauteil-IDs, generiert und auf die geschnittene Platine aufgebracht, die über den Gesamtprozess vom Zwischenlager, über die Umformung in der Pressenlinie und der Qualitätskontrolle bis hin zum Fertigteilelager eine vollständige Nachverfolgbarkeit im Smart-Press-Shop-Prozess gewährleisten. Den Shop Floor Control Objekten können die in jedem Produktionsschritt gesammelten Maschinen-, Sensor- und Qualitätsdaten zugeordnet werden.

Ein besonderes Highlight des Track & Trace ist die Fehlerzuordnung nach dem Umformprozess zu jedem einzelnen Bauteil mit Hilfe der SAP DMC. Damit ermöglichen wir ein smartes Fehler-Management und einen geschlossenen Qualitätsregelkreis mit Hilfe von Künstlicher Intelligenz und Big Data Methoden um die Qualität und Maschinenverfügbarkeit zu erhöhen. Auch unsere Kunden haben über die Bauteil-ID die Möglichkeit Track- and Trace-Informationen abzurufen.

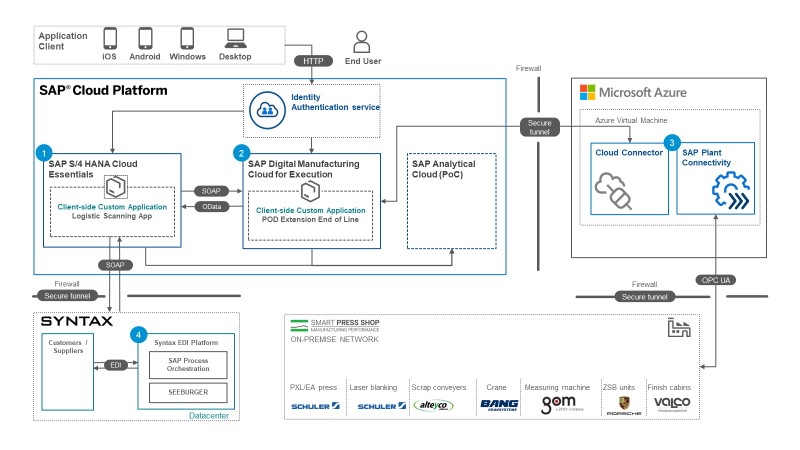

Architektonisch habe ich mir bei Projektbeginn ein komplexeres Bild vorgestellt, um ehrlich zu sein. Am Ende haben wir die SAP Business Technology Platform mit den genannten Applikationen im Einsatz, eine Microsoft-AZURE Umgebung mit einer virtuellen Maschine wo wir mit Hilfe von SAP Plant Connectivity und dem Cloud Connector via OPC-UA die Sensoren und Maschinen anbinden. Zusätzlich haben wir für unsere Angestellten die Möglichkeit mit unterschiedlichen festen oder mobilen Geräten auf die Anwendungen zuzugreifen. Die Informationen sind damit überall und zu jederzeit zur Verfügung.

- Herr Böhm, das klingt sehr spannend, welche Highlights sehen Sie in der Zukunft noch?

In einem Zweiten Projektschritt wollen wir auch die Lösung zur Visuellen Inspektion der SAP Digital Manufacturing Cloud einsetzen, um den Qualitätsprüfungsprozess mit Hilfe von künstlicher Intelligenz zu optimieren und zu automatisieren. Neben der klassischen Analyse von Domänenexperten und vorhandener Business Intelligence sind diese Daten die Grundlage für die Integration von Anomalieerkennung und anderen maschinellen Lernverfahren. In Zukunft wird es möglich sein mit den Daten jedes einzelnen Teils ein Regelungssystem für die Maschinen zu realisieren.

- Herr Böhm, wie haben sie das Projekt in diesen herausfordernden Zeiten umgesetzt und was sind Ihre Erfahrungen?

In der Tat war es eine Herausforderung das gesamte Projekt in Pandemiezeiten erfolgreich umzusetzen. Um es vornweg zu nehmen, wir als gesamtes Team mit allen unseren Partnern, haben das Projekt nicht nur erfolgreich sondern auch richtig gut umgesetzt. Ich bin stolz auf das was wir erreicht haben!

Trotz Green Field war ein IT-Projekt ausschließlich mit Cloud SW eine besondere Herausforderung. Unser Team musste sich mehr oder weniger von Wasserfall Methoden verabschieden und auf agile Methoden einstellen. Wir setzen die Cloud nicht ein weil wir die optimalen Prozess machen wollen, sondern weil wir die Prozesse optimiert und standardisiert haben wollen um am Ende besser skalieren zu können. Wenn ich agile unterwegs bin, gebe ich als Manager auch mehr Selbstverantwortung an die Scrum Teams ab. Tägliche virtuelle Sprint Meetings haben uns geholfen jegliche Themen sofort zu adressieren. Notwendige Spezialthemen wurden in Micro-Teams dann einzeln und schnell abgearbeitet. Das Projekt online durchzuführen hat weitere Vorteile gebracht, auch weniger Kosten, weil zum Beispiel Reisen entfielen. Durch das entfallen der Reiseaktivitäten hatten wir ebenfalls mehr Arbeitszeit und alle Projektmitglieder haben der allgemeinen Situation geschuldet auch zu ungewöhnlichen Zeiten an Problemlösungen gearbeitet. Natürlich müssen Sie aufpassen, dass Sie den ein oder anderen im Projekt da nicht verlieren, man bekommt ja schlecht mit wie die Leute sich am Ende wirklich fühlen. Da hätte ich mich über das ein oder andere Treffen mehr und auch einige Teamevents natürlich gefreut, aber wie gesagt, es hat trotzdem super geklappt. Die Anzahl der Meetings und die Taktung war natürlich sehr hoch, wo sonst Entscheidungen in der Kaffee-Ecke getroffen werden und Meeting überflüssig sind geht dies eben in solchen Zeiten nicht.

Mit der Projektlaufzeit von weniger als 9 Monaten haben wir einen Benchmark gesetzt. Wir haben durchweg gute Erfahrungen gemacht und würden den Cloud-Ansatz definitiv wieder wählen. Obwohl das agile und prozessual herangehen nicht immer für alle einfach gewesen ist. Vom Standardprozess kommen und schauen ob ich als Unternehmen damit klarkomme – dies war nicht nur eine tolle Erfahrung sondern auch eine die uns als Smart Press Shop auch viel Zeit und Geld gespart hat.

- Herr Rothe an Herr Minge: Was können wir von SAP hier in Zukunft noch erwarten?

Mit Industrie 4.0 wollen immer mehr Unternehmen Silos einbrechen, ihre Prozesse optimieren, Sichtbarkeit gewinnen und rücken klar Ihren Kunden in das Zentrum des Handelns und wollen dadurch ein viel höheres Maß an Effizienz erreichen. Wir sind sehr stolz mit dem Smart Press Shop einen so innovativen Kunden zu haben, der diese Aspekte sehr schön unter Beweis stellt.

Die Fertigung befindet sich in einem enormen Umbruch. Die Branchen konvergieren und die Anforderungen der Endkunden ändern sich schneller als manchen lieb ist. Unser Kunden wechseln von CAPEX zu OPEX Modellen, wollen flexible und neue Geschäftsmodelle schnell umsetzen. Hybride Architekturen von On-Premise und Cloud-Lösungen für die Fertigung werden zum Standard. SAP ist mit seinem umfangreichen Manufacturing- and IIoT-Lösungen dabei einzigartig positioniert den Unternehmen bei dieser Transformation zu helfen.

Vielen Dank Herr Rothe und Herr Böhm

Bei Fragen bitte, wenden Sie sich an:

Sunita Mathur

SAP Österreich GmbH

T +43 1 28822-75376

E sunita.mathur@sap.com

Das könnte Sie auch interessieren:

Industrie 4.0 Serie wird im Herbst zwischen 3.9. und 1.10.2021 jeden Freitag von 10-11 Uhr folgende Themen abdecken:

3.9.: Model Once – Configure Anywhere: Wie Modellbasiertes Systems Engineering Prozesse in Sales, Service & Logistik vereinfacht

10.9.: Guided Selling mit der SAP MOCA Methodologie für den Maschinenbau im CTO und CTO+

17.9.: Die Zukunft des Servicegeschäfts im Maschinenbau: Guided Selling und Design and Maintenenance for Serviceability

24.9.: Hochprofitabel und kundenspezifisch produzieren - Integration aller Change Prozesse im Maschinenbau

1.10.: Das intelligente Manufacturing Execution System für den Anlagen- und Sondermaschinenbau

Jetzt mehr über die INDUSTRY 4. NOW Experience erfahren.

Smart Press Shop GmbH & Co.KG

Porscheplatz 1

70435 Stuttgart

Kontakt:

Telefon: +43 (0) 170 911-7824

E-Mail: kontakt@smartpress.shop

© SAP 2021